编者按:今年是十四五开局之年,广东省科学院智能制造研究所坚决贯彻习近平总书记“七一”重要讲话精神和关于“高质量发展”的重要论述,在新的历史起点上,大力提升核心技术攻关能力,助力企业科技创新、产业转型升级,为实现高质量发展作出更大的贡献。

目前,中国已经是数控机床全球第一生产大国与消费大国,却不是机床制造强国,中高端数控机床仍存在严重进口依赖的情况。究其原因,是我们在高档数控系统、高可靠性电主轴、光栅、导轨副等数控机床关键功能部件领域主要依赖进口,“卡脖子”问题突出。我国数控机床关键功能部件与国外先进产品的差距在于产品可靠性不高,主要体现在“精度和稳定性差”、“故障多发”、“耐用度低”等方面。如何提高国产关键功能部件的可靠性,成为我国高端数控机床技术自立自强的重大课题。省科学院智能制造所可靠性与装备技术中心针对电主轴可靠性提升问题,持续开展体系化技术攻关研究,取得相应研究成果。

行业问题:高端数控机床关键功能部件可靠性提升的难度大

电主轴是数控机床的核心关键功能部件之一,是一种结构非常复杂的精密部件。电主轴将机床主轴与主轴电机融为一体,由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装置等众多零件组成。电主轴工作时转速很高,可以达到每分钟几万转,甚至几十万转。由于高速运转时会产生大量热量,引起电主轴温升,使电主轴的热态特性和动态特性变差,从而影响电主轴的正常工作,必须采取多种措施进行温度控制。可见,高速电主轴工作过程受到电-磁-热-流-固体结构多相物理场耦合作用,实际运行工况复杂,要有效提升其可靠性的难度大。

技术方向:长期专注高端数控机床关键功能部件可靠性技术研究

可靠性中心长期聚焦装备可靠性技术,与德国弗劳恩霍夫协会结构耐久性与系统可靠性研究所(Fraunhofer LBF研究所)共建了中德工业装备可靠性联合实验室,针对数控机床及关键功能部件领域联合开展着深入的研究,已经建立了良好的实验测试环境,有着多年的技术与经验积累。

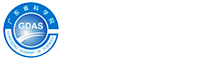

在电主轴可靠性技术研究方面,针对提升电主轴可靠性难度大的问题,可靠性中心技术团队通过仿工况的数字化设计建模,开展多物理场耦合仿真计算分析(如图1)。同时,开展高速电主轴系统分析、故障数据分析,以及故障模式与影响分析,已经逐步解决电主轴振动大、无法保证加工精度等问题,为相关龙头企业的电主轴产品可靠性设计提供数据依据与技术支撑。

申请或获得授权电主轴相关专利、软件著作权、PCT专利等20多件,获得2020年度中国有色金属工业科学技术一等奖1项,牵头和参与制定《电主轴 精度保持性试验规范》等5项电主轴行业标准,填补了我国在电主轴领域可靠性标准的空白,推动了行业产品可靠性水平的提升。

图1 电主轴可靠性仿真分析与设计图

研究成果:有效提升高端数控机床关键功能部件可靠性水平

为保障机电产品的质量与可靠性,在设计完成后需要对新产品样机进行比较长时间的常规可靠性试验验证,导致产品从研发到量产的时间被大大拉长,对于企业来说需要付出较高的成本。比如,如果某产品的设计平均无故障工作时间(MTBF)为5000小时,那么在正常运行状态下让其失效的时间大约需要5000小时,则按照每天24小时不断运转来计算也需要持续大约7个月时间。

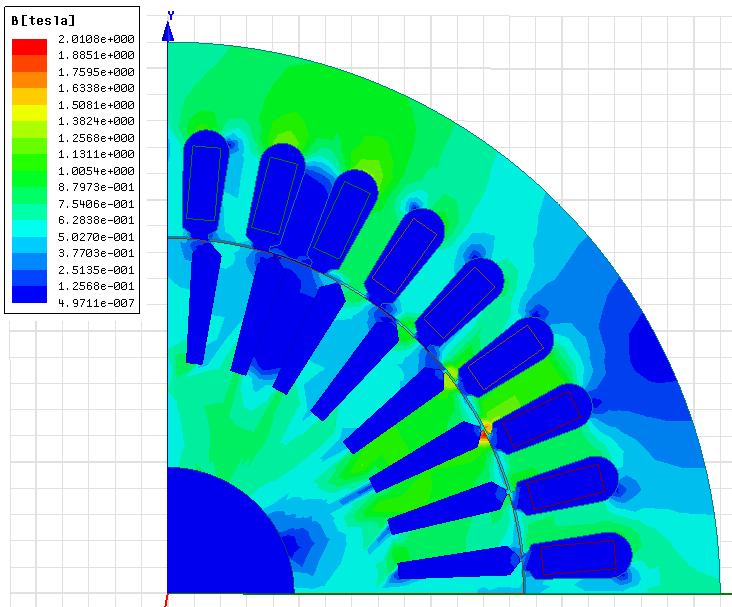

针对上述行业共性的瓶颈问题,为提高可靠性试验的效率,可靠性中心技术团队在充分借鉴国外先进方法的基础上,自主制定了电主轴加速寿命试验方案,并且研制出拥有自主知识产权的电主轴专用加速寿命测试试验箱(如图2)。通过在试验箱中进行加速寿命测试,大大缩短了电主轴新产品可靠性试验验证的时间,加快了新产品研发进度,降低了研发和测试成本。

图2 拥有自主知识产权的的电主轴加速寿命测试试验箱

影响产品可靠性的因素非常多,产品可靠性的提升很难一蹴而就。省科学院智能制造所通过与合作企业长期联合开展体系化的电主轴可靠性研究,有效提升了企业新产品的可靠性水平,新产品的平均无故障工作时间(MTBF)等可靠性关键指标得到了有效提升,满足了用户对高质量功能部件产品的要求。相关技术成果实现了产业化,取得了良好的社会与经济效益,合作企业相关新产品实现了进口替代,还有部分产品出口到德国、以色列、韩国等发达国家。

展望未来:持续研究,高端数控机床关键技术研究任重道远

为推动装备制造产业高质量发展,在《广东省培育高端装备制造战略性新兴产业集群行动计划(2021-2025年)》中,将高端数控机床作为加快培育的高端装备制造战略性新兴产业,将“着力突破机床整机及关键部件高速高精、多轴联动、复合加工、精度保持、实时监测、可靠稳定性增长等关键核心技术”作为需要重点突破的产业发展瓶颈和短板。

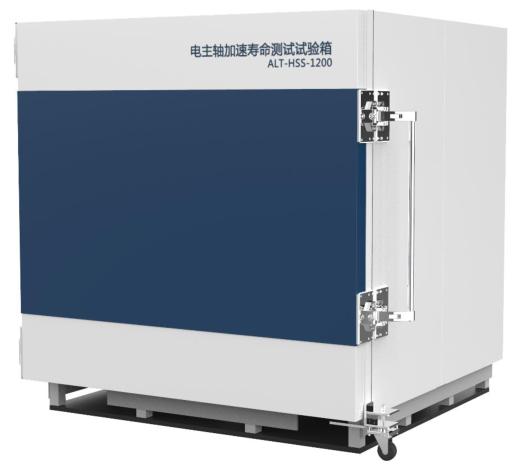

据中国海关2019年1-12月金属加工机床进出口数据(见下表),平均约284台出口机床的价格约等于1台进口机床的价格。可见,由于我国在高端数控机床领域的技术水平与国外产品存在着巨大差距,而我国又急需大批高端数控机床,导致进口数控机床拥有非常高的溢价。因此,高端数控机床及关键功能部件的国产化已经刻不容缓。

总数量(万台)总金额(美元)均价(美元/台)出口 950 43.98亿 462.94 进口 5.54 72.86亿 131400

2019年1-12月我国金属加工机床进出口数据

(数据来源:http://www.customs.gov.cn)

高端数控机床的可靠性既包括其功能部件的可靠性,又包括系统与整机的可靠性。可靠性技术研究投入大,周期长。目前,国内多数研究仍然处于关键功能部件可靠性研究阶段,对于系统与整机的可靠性提升还有很长的路要走。

作为广东省重点科研机构,省科学院智能制造所将继续加强国内外技术合作与联合攻关,在夯实关键功能部件可靠性技术研究的基础上,深入开展与相关行业企业的沟通合作与技术应用推广,逐步向数控机床系统与整机的可靠性技术方面寻求突破,为推动国产数控机床及关键功能部件产品从中低端向中高端迈进做出新的贡献。

可靠性与装备技术中心

2021年8月9日